خانه » راکتورهای فرآیندی

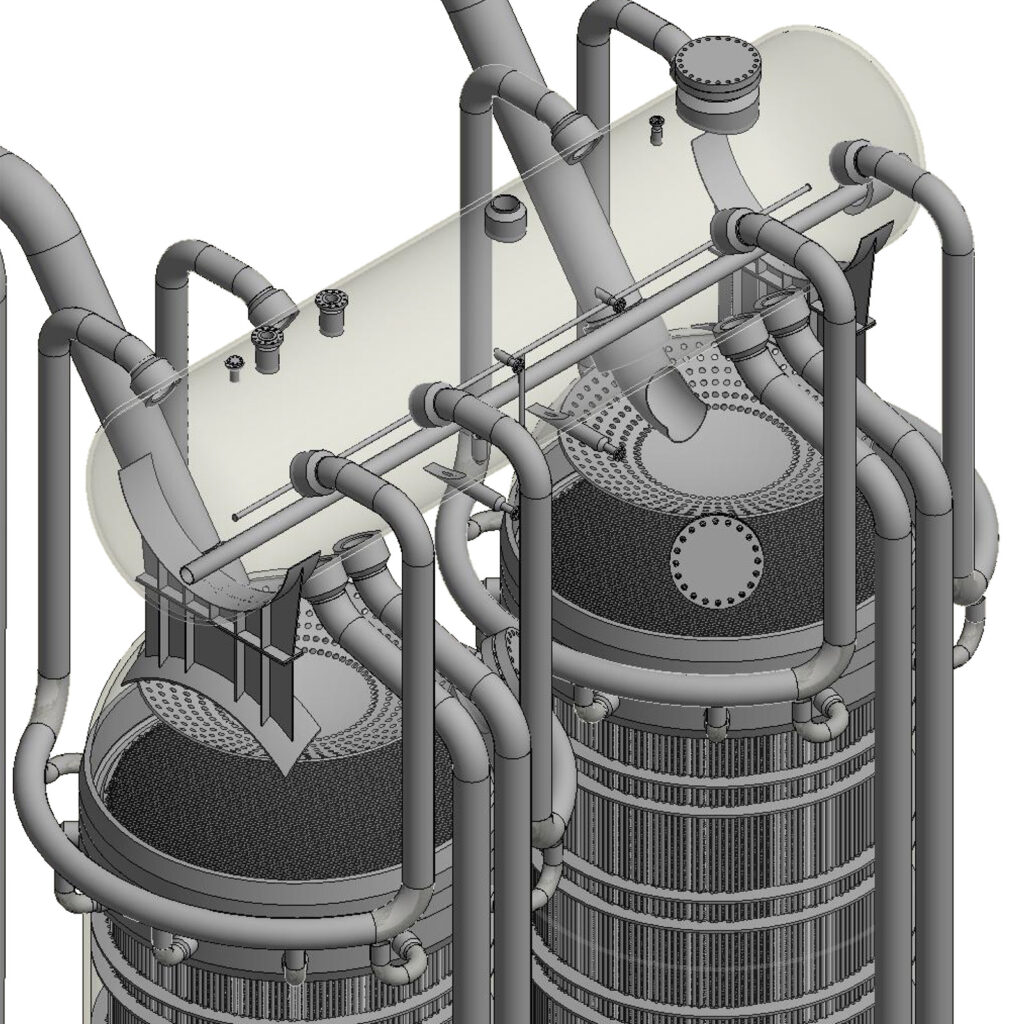

راکتورهای فرآیندی

راکتورها مخازنی هستند که برای انجام واکنشهای شیمیایی خاص طراحی می شوند که ممکن است در حضور یک کاتالیزور بین واکنش دهندهها و یا بدون آن تنها با جریانهای متعدد انجام شود. چنین تجهیزاتی که عمدتاً در دمای بالا و تحت فشار بالا کار می کنند، معمولاً در پیکربندی خاصی از مخازن ضخامت دیواره سنگین ساخته می شوند. مواد بکارگرفته شده می تواند فولاد کربنی یا فولاد کم آلیاژ CrMo و CrMov یا 3 ½ Ni با روکش کلد CLAD یا روکش جوش فولادی ضد زنگ یا آلیاژ نیکل در سطح داخلی باشد.

همانطور که از نام آن پیداست، آنها برای تسهیل واکنش مورد انتظار بین سیالات بکارگرفته می شوند مانند:

- راکتور دیوار ضخیم

- راکتور با قطعات داخلی ویژه

- راکتور کاتالیستی

- راکتور همزنی

ساخت مخازن تحت فشار با دیواره ضخیم مستلزم سطح بالایی از قابلیت ها از جمله قابلیت های طراحی، دانش مهندسی مواد، مهندسی جوش، فرآیندهای ساخت ویژه، جابجایی سنگین، مدیریت پروژه، لجستیک و تضمین کیفیت است. فرنیکان به واسطه تعهد قوی به ارتقای مستمر امکانات و سرمایهگذاری در فنآوریها و افراد متخصص، با در اختیار داشتن امکاناتی در «کلاس جهانی» با قابلیتهای بسیار منحصربهفرد از پس چالش برمیآید. ما تا حد زیادی مهارت های خود را در ساخت تجهیزات فرآیندی برای صنایع سنگین بهبود بخشیده و ارتقا داده ایم.

طراحی و مهندسی

ما طرح های خود را با تکیه بر مهندسی داخلی و تجربه گسترده در طراحی، تجزیه و محاسبات راکتورهای مورد استفاده در پالایشگاه ها، صیایع شیمیایی، پتروشیمی و سایر تاسیسات فرآیندی ارائه می دهیم.

فرنیکان با استفاده از نرمافزارهای عمومی و همچنین نرمافزارهای مبتنی بر کدهای بینالمللی، FEA و همچنین محاسبات دستی مطابق با استانداردهای مخازن تحت فشار ویژه، قادر به طراحی مکانیکی و مدلسازی سهبعدی و نقشهکشی دوبعدی تجهیزات راکتور می باشد.

مواد خاص

راکتورهای دیواره ضخیم معمولا با مواد پایه Cr-Mo معمولی و پیشرفته Cr-Mo-V ساخته می شوند. ویژگیهای فولاد پیشرفته Cr-Mo از قبیل مقاومت بالاتر در برابر جو هیدروژنی، استحکام گسیختگی بالاتر و حساسیت کمتر به تخریب طولانیمدت می باشد.

انتخاب مواد تجهیزات بر اساس:

(الف) مقاومت در برابر خزش در دمای بالا – آلیاژهای Cr-Mo / Cr-Mo-V

(ب) مقاومت در برابر خوردگی در برابر هیدروژن از طریق استفاده از روکش کلد در سطح داخلی.

امکانات پیشرفته ساخت راکتورها

پیچیدگی ساختار راکتورها و الزامات طراحی آنها چالش های زیادی را در طراحی و مهندسی، فناوری های ساخت و نیز اجرا فراهم می کند. برخی از فناوری های ساخت ویژه که برای ساخت اینگونه تجهیزات توسعه داده ایم عبارتند از:

برش CNC پنج محوره

دستگاه برش CNC پنج محوره ویژه مجهز به پیشرفته ترین و توانمند ترین پاور سورس پلاسما جهت برش ورقهای ضخیم، مناسب برای برشکاری ورقها با جنس کربن استیل و فولاد زنگ نزن.

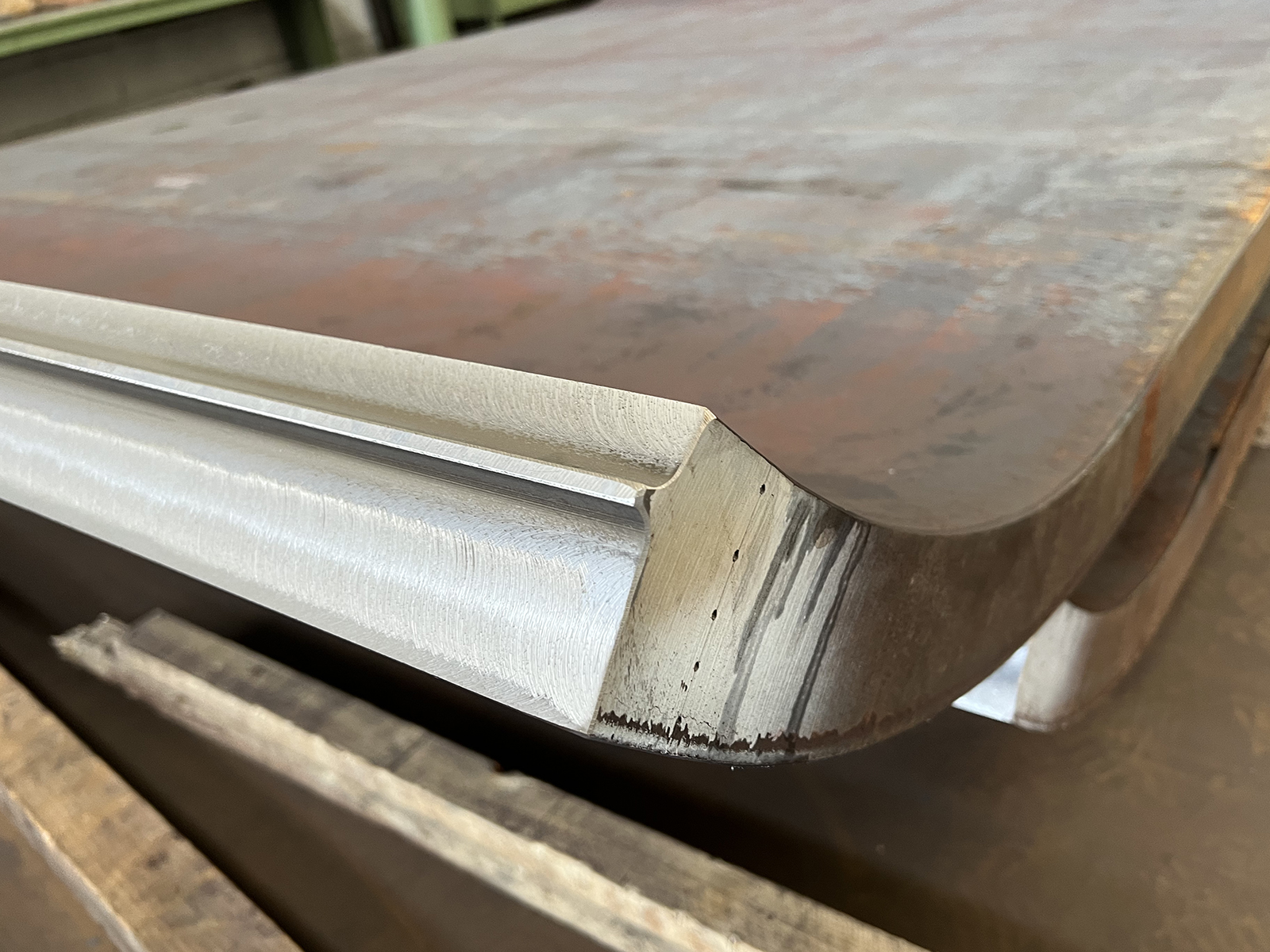

لبه سازی حرفه ای

ایستگاه فرز با طول ۱۶ متر مفید لبه سازی مکانیزه برای داشتن لبه و پخ کم زاویه متناسب جوشکاری با کیفیت بالا تا ضخامت 200 میلیمتر.

نورد ضخامت بالا

دستگاه پیشرفته نورد سه غطکه متغیر سنگین اتوماتیک ساخت اروپا، با قابلیت نورد سرد تا ضخامت ۱۸۰ میلیمتر.

ایستگاه مونتاژ سنگین

چندین ایستگاه مونتاژ سنگین تا ۵۰۰ تن، به صورت نیمه اتوماتیک و هیدرولیکی برای مونتاژ و جوشکاری

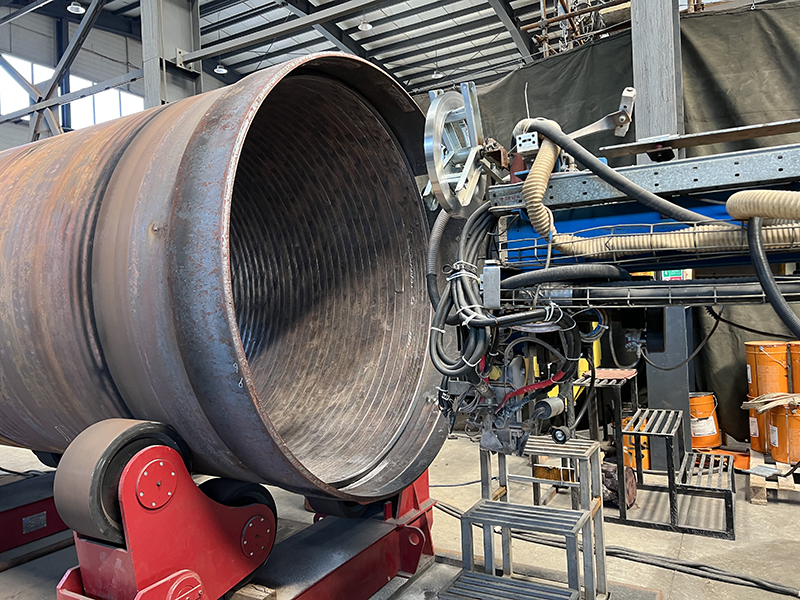

ORBITAL SAW NOZZLE WELDER

ایستگاه های برش و جوشکاری اتوماتیک نازلها به بدنه راکتور صورت زیرپودری

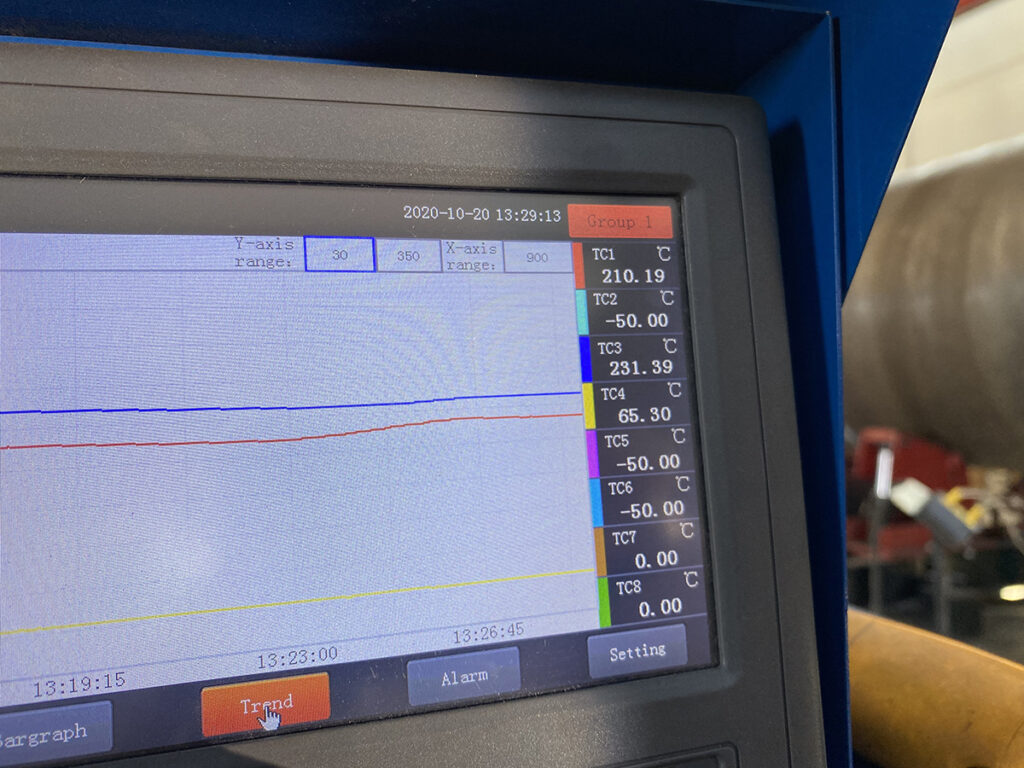

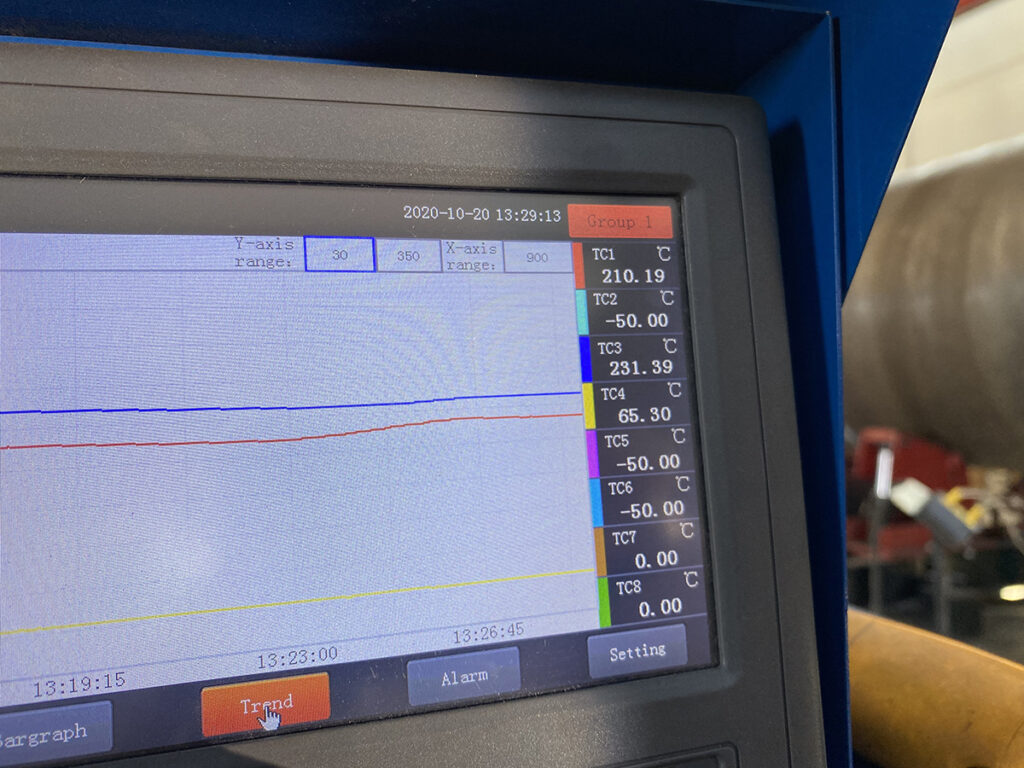

PRE-HEAT & DHT / PWHT

ایستگاهها و ادوات پیش گرمای محلی DHT / PWHT در حین و بلافاصله پس از جوشکاری.

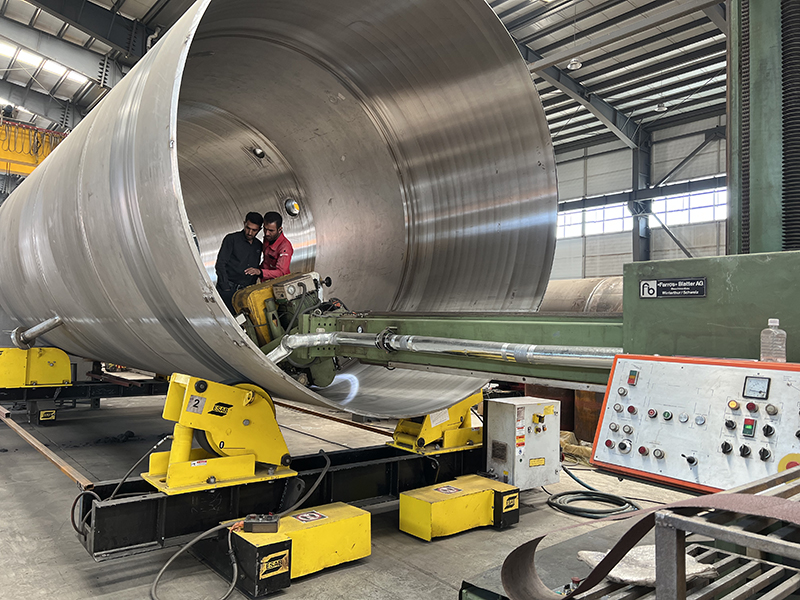

کلد نواری (استریپ)

فرنیکان از جدیدترین فناوری روکش نواری ESAB ESW و LINCOLN ESW برای اجرای روکش نواری پهن جوشی (الکترو اسلگ) با کیفیت بالا و کارآمد برای سطوح داخلی راکتورهای فرآیندی و مخازن تحت فشار استفاده می کند.

بسته به اندازه و سرویس تجهیز، پهنای کلد از ۳۰ الی ۹۰ میلیمتر قابل دستیابی است.

کلد فلنجها (تیگ)

ما از ابزار جوشکاری مخصوص تیگ برای روکش کردن CLAD داخل لوله ها و فلنج ها استفاده می کنیم. فلنج های کلد شده از بکارگیری فناوری روکش پوشش جوشی تیگ تولید می شوند، درواقع لایه آلیاژی مقاوم در برابر خوردگی (CRA) روی قسمت های مورد نظر به طور منظم و حلقه ای جوش داده شده می شود.

پالیش سطح

ما از یکی از مدرن ترین ابزارهای مکانیکی پولیش برای پرداخت سطوح داخلی آن دسته از کاربردهایی که نیاز به سطح خاصی از بافت تکمیلی دارند استفاده می کنیم. پرداخت مکانیکی به صورت مرحله ای با ساینده های به تدریج ریزتر انجام می شود تا زمانی که صافی مطلوب حاصل شود. فرآیند پرداخت دقیق زبری را حذف می کند و سطح را به صورت پلاستیکی تغییر شکل می دهد تا بافت سطح به حد مطلوب برسد.

جوشکاریNarrow Gap

چندین ایستگاه جوش زیرپودری شکاف باریک (NG-SAW) و نیز دوقولو (Tandem SAW) برای جوشکاری درزهای طولی و محیطی ضخامت بالا

عملیات حرارتی

ایستگاه های عملیات حرارتی محلی پیش گرم / پس از جوشکاری و همچنین کوره مدولار با توجه به اندازه مورد نظر مخازن

PAUT

بهره گیری از تکنیک های NDE آرایه فازی TOFD، CB-Scan، Array مطابق با ASME C.C. 2235 به جای RT برای جوشهای ضخامت بالا.

قوانین ASME

متخصصین بخش طراحی و ساخت مخازن تحت فشار ما از دستورالعمل های سازمان ASME پیروی می کنند. این قوانین در مراحل طراحی، ساخت، بازرسی و تست مخازن تحت فشار، بویلرها، مبدل های حرارتی و سایر سیستم های فشار حاکم بوده و از آن پیروی می نماییم.

ما در پیشرفته ترین تجهیزات جوشکاری و تکنیک های جوشکاری شناخته شده در صنعت سرمایه گذاری کرده ایم و برای اطمینان از کیفیت تجهیزات خود از بالاترین استانداردهای جوشکاری پیروی می نماییم.

تکنیکهای جوشکاری مورد استفاده در فرنیکان:

- جوشکاری اتوماتیک

- جوشکاری زیر پودری (SAW)

- جوشکاری نیمه اتوماتیک

- جوشکاری توپودری(FCAW)

- جوشکاری دستی

- جوشکاری MIG (GMAW)

- جوشکاری تیگ (GTAW)

- جوش الکترود پوشش دار(SMAW)

شرکت فرنیکان در پیشرفته ترین تجهیزات جوشکاری و تکنیک های جوشکاری شناخته شده در صنعت سرمایه گذاری کرده است. ما برای اطمینان از کیفیت تجهیزات خود از بالاترین استانداردهای جوشکاری پیروی می کنیم.

ما از دستگاه های جوشکاری طراحی شده سفارشی با هدهای جوشکاری دوقلو / پشت سر هم استفاده می کنیم

Application of Heat Exchangers

Shell and tube heat exchangers are employed in numerous industrial processes.

Heat exchangers are primarily employed to transfer heat from one medium to another. They can also harness heat from a hot fluid, leaving the system to warm up a cold fluid entering a hot process system.

- Cooling Process

- Heating Process

- Preheating

- Steam generation

- Condensing

- Heat Recovery

تست های غیر مخرب

تمام مخازن تحت فشار ASME در مرحله ساخت تحت آزمایش های دقیق قرار می گیرند.

آنها به صورت بصری توسط بازرسان ما و همچنین توسط یک شرکت بازرسی شخص ثالث مجاز مورد بررسی قرار می گیرند تا اینکه طبق برنامه تست و بازرسی که مورد توافق دوجانبه ما و مشتریان ما قرار می گیرد، ساخت به پایان برسد. برخی تستهای غیر مخرب عبارتند از:

- رادیوگرافی (RT)

- اولتراسونیک (UT)

- تست ذرات مغناطیسی

- تست نفوذ مایعات

راکتور واحد پلی پروپیلن

پتروشیمی رجالی

راکتور چگونه کار می کند

راکتور یک طراحی تجهیز فرآیندی برای افزودن مواد شیمیایی و یا انجام واکنش های شیمیایی است. راکتور شیمیایی از بخش های مختلف تشکیل شده است و انواع مختلفی از واکنش ها در راکتورهای شیمیایی انجام می شود.