خانه » کنترل کیفیت

کنترل کیفیت

ما تولید کننده تجهیزات فرآیندی ویژه ای هستیم که برای نگهداری بخارات، مایعات یا گازها و انجام یک فرآیند خاص طراحی شده اند.

از آنجایی که تجهیزات فرآیند معمولاً مواد را در فشار یا دمای بالا نگه می دارند، اگر به درستی ساخته نشوند می توانند خطرناک باشند. لذا بازرسی های منظم بخش مهمی از فرآیند ساخت چنین تجهیزاتی است که به آشکار شدن مشکلات احتمالی قبل از بروز آن کمک می کند.تجهیزات ما در مرحله ساخت تحت آزمایش های دقیق قرار می گیرند. آنها به صورت بصری توسط بازرسان ما و یا توسط یک شرکت بازرسی شخص ثالث مجاز که توسط کارفرما مشخص می شود مورد بررسی قرار می گیرند. این بازرسی ها طبق برنامه تست بازرسی که مورد توافق دوجانبه ما و مشتریان ما است، تحت آزمایشات و بازرسی های مختلف قرار می گیرند.

بازرسی چشمی

بازرسی

روش بازرسی چشمی یا VT به عنوان بازرسی کلاسیک NDT با تمرکز بر تشخیص ترکها، بریدگیها، و تخلخل سطح، بینظمیهای شکل (به عنوان مثال ناهماهنگی خطی، تقعر ریشه جوش، نامرتبی قالب ریختهگری) و آخرین، اما نه کماهمیتترین وضعیت سطح، استفاده میشود. روش VT یک روش NDT تمام ارزش قابل مقایسه با روش های دیگر (PT، MT، UT) است و در وسعت آن عملاً از محدوده توانایی های سایر روش ها فراتر می رود. آزمایش بصری نشان دهنده یکی از روش های NDT است که باید قبل از اعمال روش NDT دیگر انجام شود.

تست مایع نافذ

تست غیر مخرب

ماده نافذ بر روی سطح تمیز و خشک قطعه مورد بررسی قرار می گیرد. ماده نافذ برای نفوذ به عیوب باز شده سطحی به زمان "نفوذ" نیاز دارد. پس از این زمان ماندن، مازاد نافذ باید از سطح پاک شود و توسعه دهنده روی سطح رسوب کند. توسعه دهنده یک جاذب قوی است و ترک ها را به سطح خارجی نمایان می سازد. پس از زمان توسعه، امکان بررسی وجود نشانه های دو بعدی وجود دارد. مزیت این است که از عیوب ریز که با چشم انسان قابل مشاهده نیست، نشانه های بزرگتری ایجاد می کند. این نشانه ها کنتراست بالایی (رنگ یا روشنایی) در پس زمینه ایجاد می کنند. نقص تقریباً از عرض میکرون قابل تشخیص است.

تست اولتراسونیک

تست غیر مخرب

تست امواج اولتراسونیک (UT) با فرکانس 500-5000 کیلوهرتز به صورت یک پرتو باریک به سمت هدف منتقل می شود. با رسیدن به یک سطح فلزی دارای نقص، امواج منعکس شده و به گیرنده مناسب باز می گردند. زمان مورد نیاز برای بازگشت پژواک، اندازه گیری طول مسیری است که توسط امواج طی می شود.

در صورت استفاده صحیح، روش اولتراسونیک می تواند به دقت رادیوگرافی نزدیک شود. مزیت آزمایش اولتراسونیک این است که تجهیزات قابل حمل هستند. بنابراین، UT زمانی مفید است که جوش در مکان نامناسبی قرار دارد یا نیاز به بررسی در محل دارد.

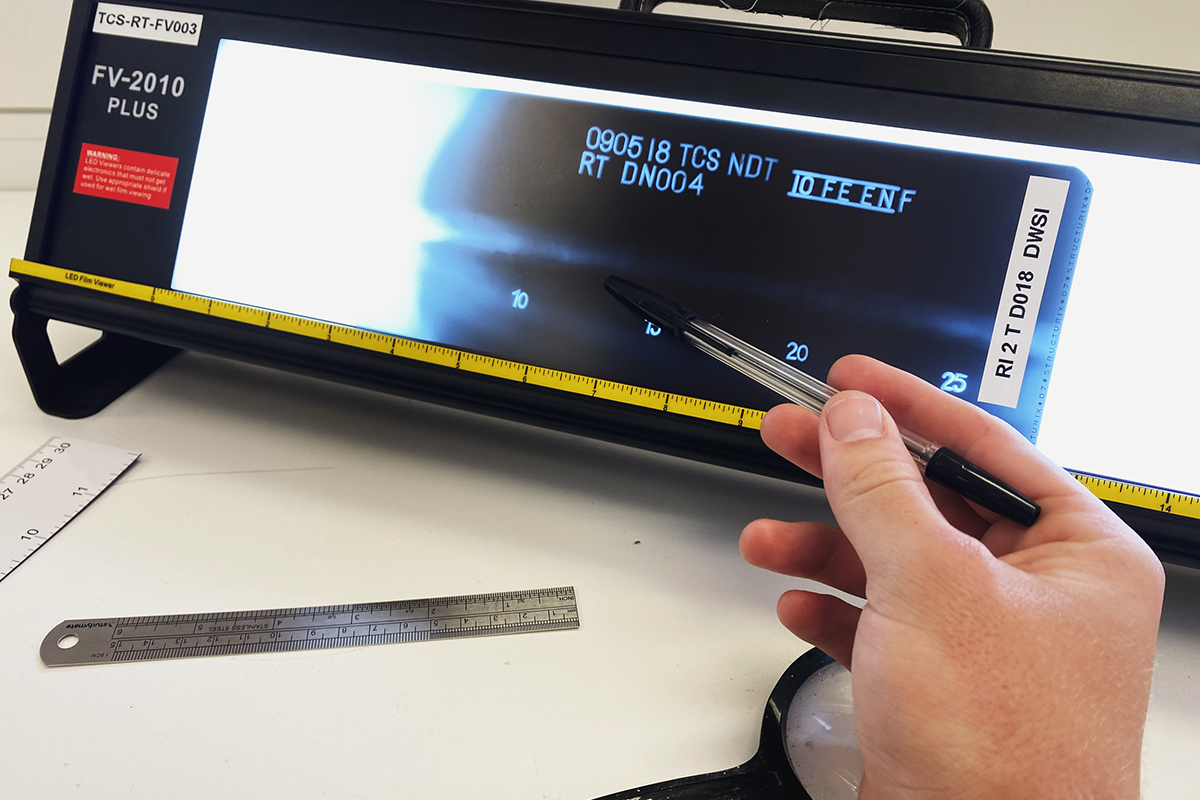

رادیوگرافی

تست غیر مخرب

تست رادیوگرافی (RT) مفیدترین آزمایش غیرمخرب است، زیرا معایب زیرسطحی را که با چشم غیرمسلح نامرئی است، تشخیص می دهد. این روش در ابتدا تنها از اشعه ایکس استفاده می کرد، اما امروزه اتصالات جوشی را می توان با استفاده از پرتوهای گاما تولید شده توسط ایزوتوپ های رادیواکتیو قابل حمل بررسی کرد. همه منابع تشعشع به طور بالقوه خطرناک هستند و باید از قرار گرفتن در معرض طولانی مدت اجتناب شود. حفاظت از پرسنل اغلب برای تکنسین هایی که رادیوگرافی را انجام می دهند یک نیاز است.

تست ذرات مغناطیسی

تست غیر مخرب

تست ذرات مغناطیسی (MPE) یک تست غیر مخرب است که برای تشخیص ترک های سطحی بر روی مواد فرومغناطیسی مانند فولاد کربنی استفاده می شود.

برخی از آلیاژهایی که کم مغناطیسی هستند، یا حتی، فولادهای زنگ نزن آستنیتی کروم که بسیار ضعیف مغناطیسی هستند، از دامنه کاربرد این نوع بررسی حذف می شود. روش MPE برای تشخیص ترک های ریز که با چشم غیر مسلح قابل مشاهده نیستند بسیار مفید است.

PAUT تست آرایه فازی

تست غیر مخرب

در تشخیص ناپیوستگی در عمق زیاد زیر سطح، ما از یکی از رویکردهای جدید، تکنیک اولتراسونیک PHASED ARRAY استفاده می کنیم. این روش مبتنی بر استفاده از یک مجموعه پروب در ترکیب با مدارهای الکترونیکی ویژه است که می تواند پرتو را شکل دهد. پروب آرایه فازی از مجموعه مبدل های پیزوالکتریک مینیاتوری تشکیل شده است.

یکی از مزایای اساسی این است که تنها یک پروب می تواند پرتو با زاویه خروجی متفاوت تولید کند. این اجازه می دهد تا ناحیه بسیار بزرگتری از قسمت مورد بررسی را بدون هیچ حرکتی با پروب پوشش دهید. لذا منجر به بهبود وضوح فضایی و در نهایت به ارزیابی دقیق تر نقص می شود.

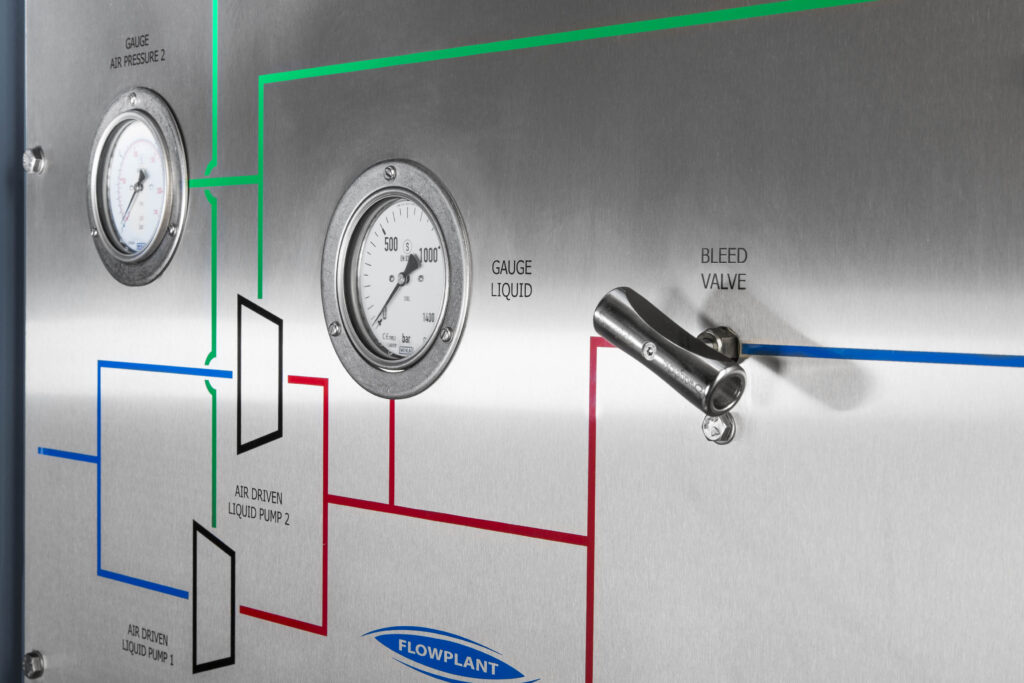

نشتی یابی و هیدروتست

بازرسی

هدف از آزمایش نشتی و آزمایش هیدرواستاتیک شبیه سازی عملکرد و ارزیابی تنش طراحی واقعی بر روی دیواره مخازن تحت فشار و یا اطمینان از آب بندی اتصالات گسکتی و به عنوان این تنها راه عملاً ممکن آزمودن و شبیه سازی فشار بر روی تجهیزات است. ما تست نشت هوا یا صابون را برای بررسی اتصال لوله به تیوب شیت در مبدل های حرارتی و همچنین تست نشت هلیوم در صورت نیاز مشتری انجام می دهیم. هر مرحله از بازرسی و تحت کنترل بازرسان واجد شرایط ما خواهد بود.

اسیدشویی - رنگامیزی

بازرسی

در فولاد ضد زنگ، در فرآیند اسید شویی وغیرفعال سازی از اسید نیتریک یا اسید سیتریک برای حذف آهن آزاد از سطح استفاده می شود. عملیات شیمیایی منجر به یک لایه اکسید محافظ یا فیلم غیرفعال می شود که کمتر با هوا واکنش شیمیایی می دهد و باعث خوردگی می شود. در نتیجه فولاد ضد زنگ غیر فعال در برابر زنگ زدگی مقاومت می کند.

سطح تجهیزاتی که با مواد فولاد کربنی ساخته می شوند و در برخی موارد به خواسته مشتری در تجهیزات استیل زنگ نزن، پس از آماده سازی سطح رنگ آمیزی مورد نیاز است. هر مرحله بازرسی و تحت کنترل بازرسان واجد شرایط ما خواهد بود.

برنامه بازرسی

برنامه بازرسی و آزمایش نوع و زمانبندی مراحل مختلف آزمایش و بازرسی را تعیین می کند. به عنوان مثال، آزمایش مخرب مواد ممکن است در مرحله ساخت اولیه پروژه انجام شود تا اطمینان حاصل شود که مواد دارای خواص کافی هستند و کارکنانی که با مواد کار می کنند سطح مهارت لازم برای پروژه را دارند.

روش های بازرسی شامل نوع و تعدد بازرسیها در تحویل متریال، انجام تست های غیر مخرب نظیر تست اولتراسونیک، تست رادیوگرافی، بازرسی بصری و سایر موارد و نیز نوع حضور بازرس کارفرما یا نماینده آن می باشد. زمان و دفعات این بازرسی ها در طرح بازرسی و آزمایش تعیین می شود. این طرح همچنین فواصل بازرسی را تعیین می کند تا مشتری مطمئن شود که بازرسی های لازم انجام شده و مستند نیز شده اند.

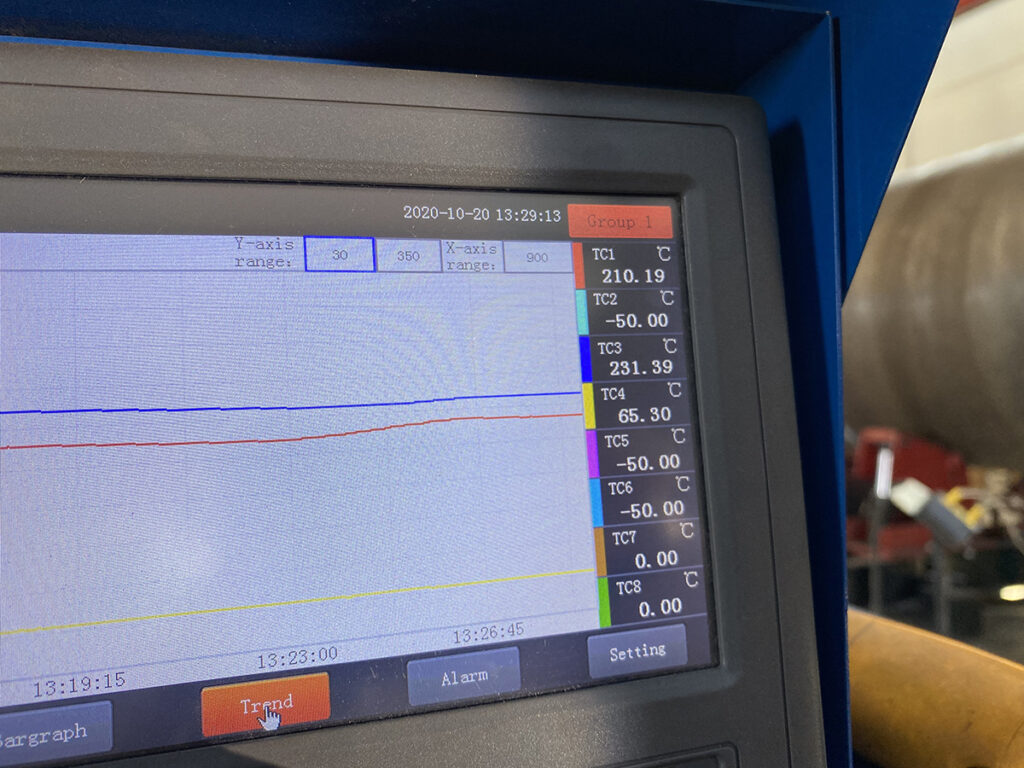

عملیات حرارتی

پیش گرم کردن: فرآیند پیش گرم کردن شامل گرم کردن ناحیه اطراف محل اتصال جوش یا کل قسمت تا دمای مشخص قبل از جوشکاری است. این امر سرعت خنک شدن جوش را کاهش می دهد و رطوبت را خارج می کند که به نوبه خود به جلوگیری از تجمع هیدروژن و احتمال ترک خوردگی کمک می کند. در برخی موارد از جمله جوشکاری مواد آلیاژ کرم مولی، نیاز به پس گرم کردن و هیدروژن زدایی نیز می باشد که مطابق رویه استاندارد صورت می پذیرد.

تنش گیری بعد از جوشکاری: عملیات حرارتی پس از جوش (PWHT) برای مجموعههای فولادی عمدتاً برای کاهش احتمال شکستگی شکننده با کاهش سطح تنشهای پسماند جوشکاری و با معتدل کردن مناطق ریزساختاری سخت و بالقوه شکننده اعمال میشود.

بازرسان ما تمام مراحل را طبق رویه ها بررسی می کنند و شاهد روند هستند و نمودارهای تایید شده را به عنوان رکورد ارائه می دهند.

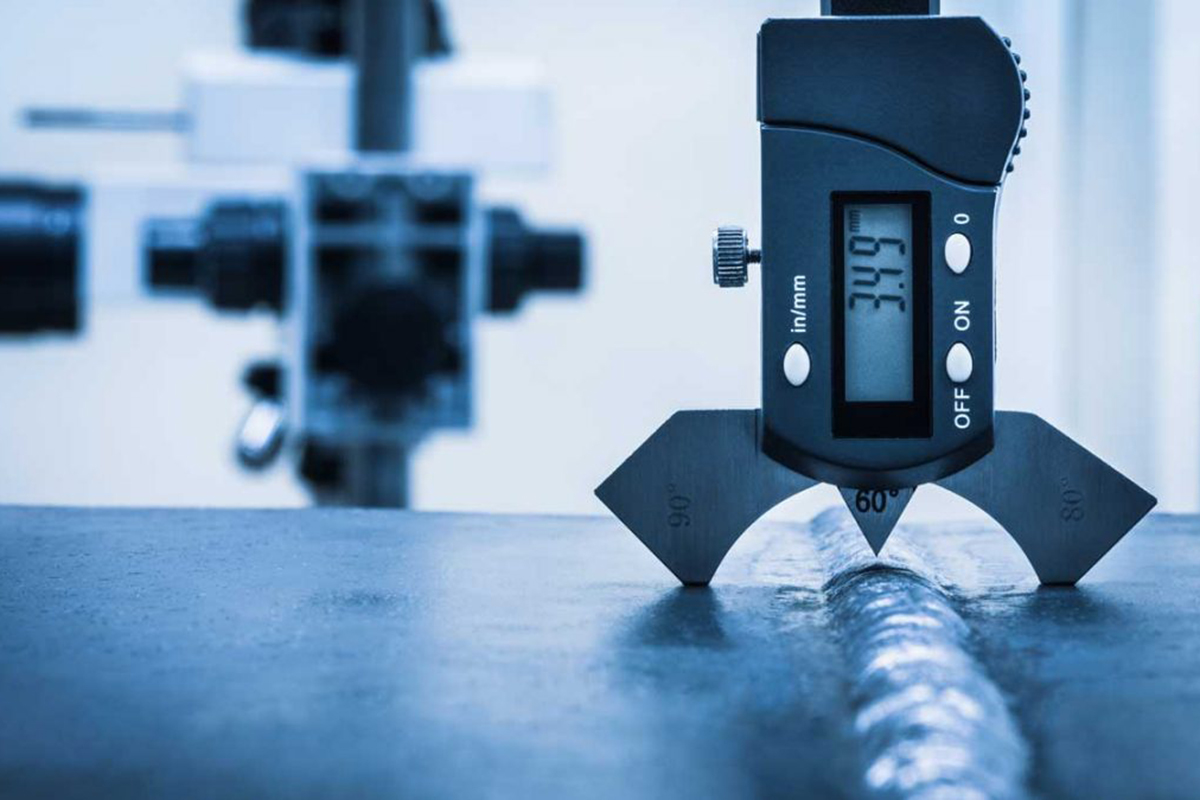

بازرسی جوش بر اساس تکنیکهای جوشکاری

بازرسان ما تمام مراحل جوشکاری را بر اساس روش های جوشکاری تایید شده (WPS) و نیز مطابق نقشه های جوشکاری بررسی می کنند. آنها پس از بازرسی مرحله ای، گزارش های مربوطه را مستند می نمایند:

- زیرپودری Submerged Arc Welding (SAW)

- تو پودری Flux-core Welding (FCAW)

- میگ مگ MIG Welding (GMAW)

- تیگ TIG Welding (GTAW)

- الکترود Stick Electrode Welding (SMAW)

ملاحظات کیفی

عملیات ساخت و تولید ما انتخاب ارجح برای آن دسته از مشتریانی است که به دنبال ساخت مدرن، دقیق، چابک با کیفیت تجهیزات در خدمت بخش های نفت و گاز، پالایشگاه ها، پتروشیمی و نیرو هستند.

تعهد ما به مشتریان توسط سیستم مدیریت کیفیت و گواهینامه های سیستم مدیریت ایمنی و بهداشت شغلی ثابت می گردد.

انتخاب و بازرسی مواد

در طراحی تجهیزات فرآیند از مواد مختلفی از جمله فولاد کربنی، فولاد ضد زنگ، فولادهای آلیاژی، مس، برنز، برنج، تیتانیوم و سایر آلیاژهای مختلف استفاده می شود. به عنوان مثال، در مورد مبدل های حرارتی، پوسته بیرونی از یک فلز بادوام و با استحکام بالا مانند فولاد کربن درجه بندی شده یا فولاد ضد زنگ ساخته شده است. لوله های داخلی به ترکیبی موثر از دوام، مقاومت در برابر خوردگی و هدایت حرارتی نیاز دارند. تمام مصالح ساختمانی مطابق با ASME BPVC، Sec II و همچنین الزامات خاص مشتری مانند استانداردهای خوردگی: SCC، HIC و NACE عرضه می شود. برای همه موارد، ما به مشتری خود نسخه اصلی یا واقعی گواهی های آزمایش آسیاب را که مشخصات مواد، خواص شیمیایی و مکانیکی و همچنین هر نوع آزمایش استاندارد آزمایشگاهی مورد نیاز مشتری را نشان می دهد، ارائه می دهیم. این مدارک در مرحله نهایی پروژه ارائه می شود و طبق برنامه آزمایش بازرسی پروژه در هر مرحله از ساخت توسط کارفرما قابل ردیابی است.

- فولادهای کربنی

- فولادهای زنگ نزن

- فولادهای غیر آهنی

- آلیاژهای نیکل، هستالوی و اینکونل

- تیتانیم

پرونده مدارک نهایی QC

ما به همه مشتریان پرونده مدارک نهایی QC را طبق رویه توافق شده دوجانبه، چه در فایل های الکترونیکی و چه در کتابچه های چاپی ارائه می دهیم:

- لیست شناسایی و ردیابی مواد

- اسناد جوشکاری (WPS/PQR)

- MTC گواهی مواد

- گزارش های ابعادی

- گزارش های NDT

- اسناد فنی مهندسی As-Built

- رویه ها و دستورالعملهای فنی

- سوابق بازرسی